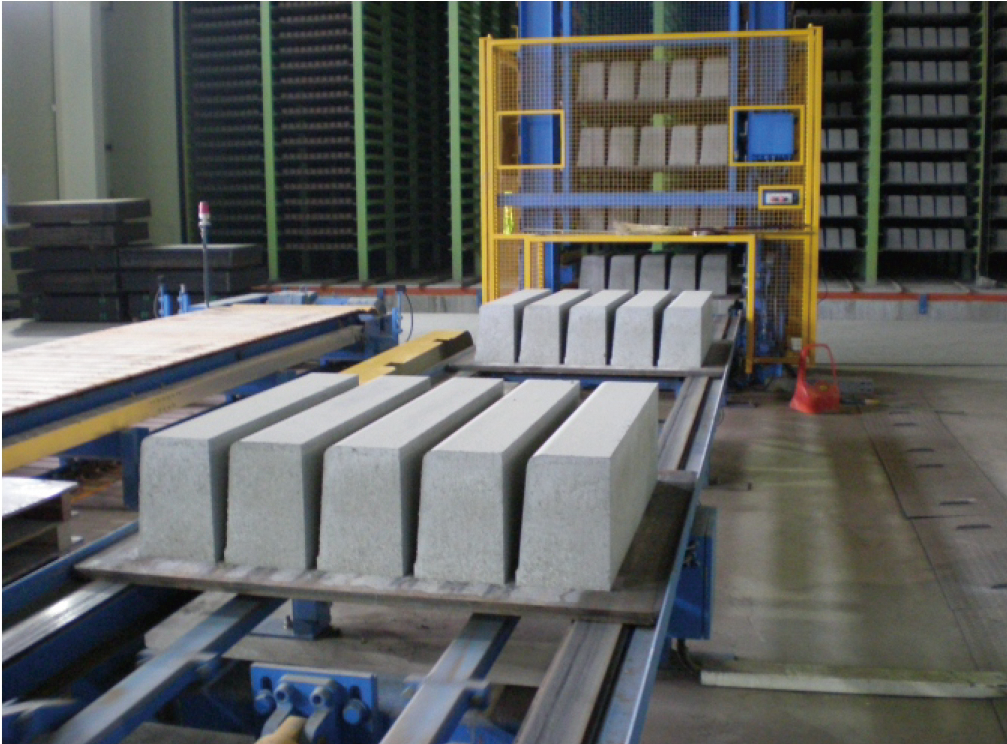

Linea di produzione di blocchi di calcestruzzo completamente automatica

--Introdurre--

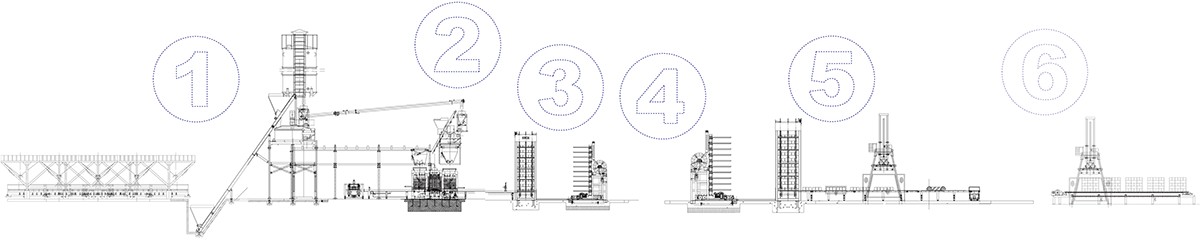

Linea completamente automatica: la pala caricatrice carica diversi aggregati nella stazione di dosaggio, li misura fino al peso richiesto e li combina con il cemento proveniente dal silo. Tutti i materiali vengono quindi inviati al miscelatore. Dopo essere stati miscelati in modo uniforme, il nastro trasportatore li trasporta alla blocchiera. I blocchi finiti vengono trasferiti all'elevatore automatico. Quindi, il carrello a dita trasporta tutti i pallet di blocchi alla camera di stagionatura per la stagionatura. Il carrello a dita trasporta gli altri blocchi stagionati al discensore automatico. Un cestello ribaltabile scarica i pallet uno alla volta, quindi la cubiera automatica preleva i blocchi e li impila in una pila; infine, la pinza a forca trasporta i blocchi finiti al piazzale per la vendita.

--Componente--

1 Impianto di betonaggio e miscelazione

Il sistema di dosaggio e miscelazione è costituito da una stazione di dosaggio multicomponente che pesa e trasporta automaticamente gli aggregati al miscelatore forzato. Il cemento viene trasportato dal silo tramite una coclea e pesato automaticamente al miscelatore. Una volta completato il ciclo del miscelatore, il calcestruzzo viene trasportato tramite il nostro sistema di trasporto a cassone sospeso alla macchina per blocchi completamente automatica.

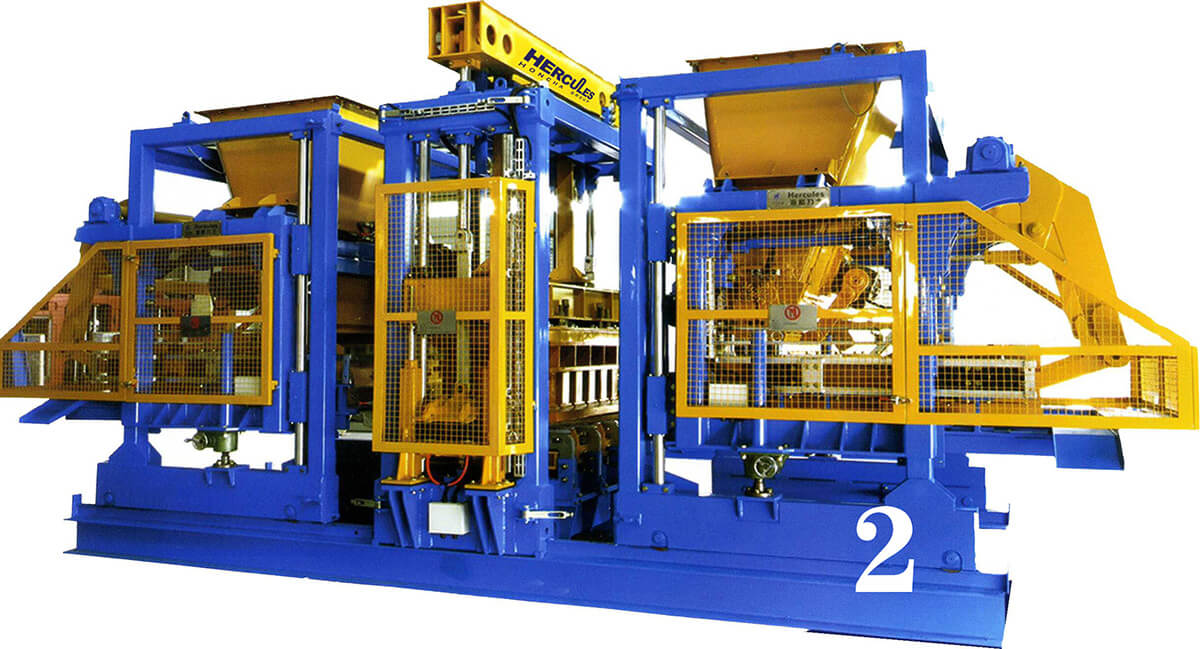

2、Macchina a blocchi

Il calcestruzzo viene spinto in posizione da un alimentatore e distribuito uniformemente nello stampo femmina inferiore. Lo stampo maschio superiore viene quindi inserito nello stampo inferiore e, utilizzando la vibrazione sincronizzata del tavolo di entrambi gli stampi, il calcestruzzo viene compattato fino a ottenere il blocco desiderato. La macchina può essere dotata di una sezione di miscelazione completamente automatica per consentire la produzione di autobloccanti colorati.

Modelli di macchine per blocchi opzionali: Hercules M, Hercules L, Hercules XL.

3. Elevatore per pallet

I blocchi freschi vengono puliti per garantire che abbiano tutti la stessa altezza e poi trasportati al sistema di sollevamento. Può essere prodotto con un'altezza da nove a dodici livelli, con due pallet per livello in bambù o in acciaio per i blocchi freschi.

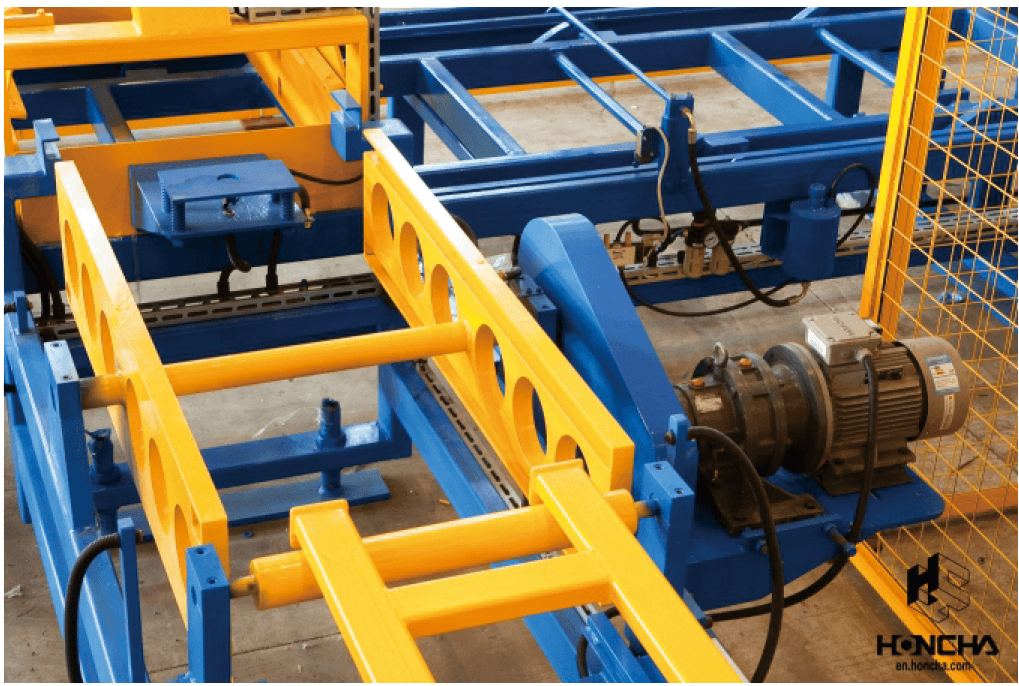

4. Sistema Finger Car (auto per madre e figlio)

Il sistema di trasporto a dita è costruito sullo stesso numero di livelli del sistema di sollevamento ed è progettato per resistere allo sforzo di scarico di blocchi o masselli da un elevatore di capacità massima. Trasporterà e scaricherà il carico nella camera di stagionatura per un tempo predeterminato in base alla posizione geografica dello stabilimento. I blocchi verranno scaricati e trasportati al discensore.

5. Discensore per pallet

Una volta caricati completamente i pallet nel discensore, ogni livello viene automaticamente scaricato sul sistema di ritorno dei pallet e allineato, pronto per il sistema di cubatura.

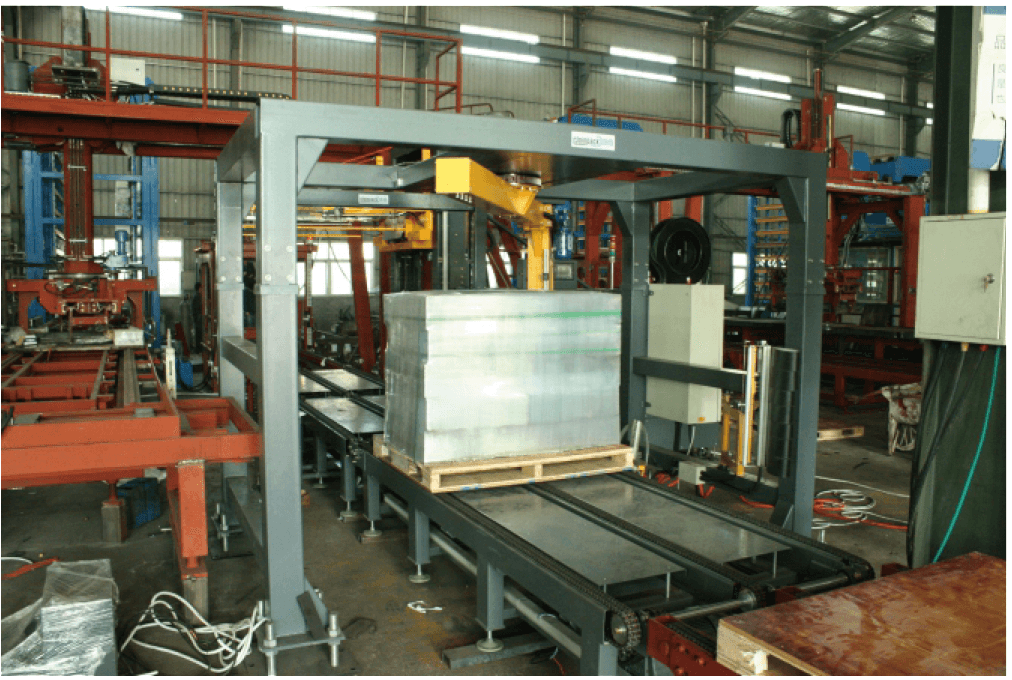

6. Sistema automatico di cubatura a blocchi di tipo Gantry

Il sistema di cubizzazione preleva i blocchi o i masselli da due pallet alla volta e li impila trasversalmente sul trasportatore di uscita. È dotato di quattro bracci di serraggio rivestiti in gomma e azionato idraulicamente con movimento orizzontale a 360 gradi.

——Linea di produzione completamente automatica——

| Linea di produzione di blocchi di cemento completamente automatica: articoli | ||

| 1Stazione di dosaggio automatica | 2Mixer obbligatorio | 3Silo di cemento |

| 4Trasportatore a coclea | 5Scala di cemento | 6Nastro trasportatore |

| 7Sistema di trasporto pallet | 8Macchina per blocchi di cemento | 9Sistema di trasporto dei blocchi |

| 10Spazzatrice a blocchi | 11Ascensore | 12Discensore |

| 13Pallet Tumbler | 14Cuber automatico a portale | 15Sistema Finger Car |

| 16Sala di controllo centrale | 17Stazione idraulica | 18Pala gommata |

| 19Carrello elevatore | 20Camera di stagionatura | |

Macchina avvolgitrice

Girapallet

Sala di stagionatura

Lato asciutto

—— Capacità produttiva——

★Per altre dimensioni di mattoni non menzionate, è possibile fornire disegni per informazioni sulla capacità produttiva specifica.

| Capacità produttiva | ||||||

| Ercole M | Pannelli di produzione: 1400*900 Area di produzione: 1300*850 Altezza pietra: 40~500mm | |||||

| Prodotto | Dimensioni (mm) | Mix di facce | Pezzi/ciclo | Cicli/min | Produzione/8h | Produzione m cubi/8h |

| Mattoni standard | 240×115×53 | X | 60 | 4 | 115.200 | 169 |

| Blocco cavo | 400*200*200 | X | 12 | 3.5 | 20.160 | 322 |

| Blocco cavo | 390×190×190 | X | 12 | 3.5 | 20.160 | 284 |

| Mattone cavo | 240×115×90 | X | 30 | 3.5 | 50.400 | 125 |

| Pavimentatrice | 225×112,5×60 | X | 30 | 4 | 57.600 | 87 |

| Pavimentatrice | 200*100*60 | X | 42 | 4 | 80.640 | 97 |

| Pavimentatrice | 200*100*60 | O | 42 | 3.5 | 70.560 | 85 |

| Ercole L | Pannelli di produzione: 1400*1100 Area di produzione: 1300*1050 Altezza pietra: 40~500 mm | |||||

| Prodotto | Dimensioni (mm) | Mix di facce | Pezzi/ciclo | Cicli/min | Produzione/8h | Produzione m cubi/8h |

| Mattoni standard | 240×115×53 | X | 80 | 4 | 153.600 | 225 |

| Blocco cavo | 400*200*200 | X | 15 | 3.5 | 25.200 | 403 |

| Blocco cavo | 390×190×190 | X | 15 | 4 | 14.400 | 203 |

| Mattone cavo | 240×115×90 | X | 40 | 4 | 76.800 | 191 |

| Pavimentatrice | 225×112,5×60 | X | 40 | 4 | 76.800 | 116 |

| Pavimentatrice | 200*100*60 | X | 54 | 4 | 103.680 | 124 |

| Pavimentatrice | 200*100*60 | O | 54 | 3.5 | 90.720 | 109 |

| Ercole XL | Pannelli di produzione: 1400*1400 Area di produzione: 1300*1350 Altezza pietra: 40~500 mm | |||||

| Prodotto | Dimensioni (mm) | Mix di facce | Pezzi/ciclo | Cicli/min | Produzione/8h | Produzione m cubi/8h |

| Mattoni standard | 240×115×53 | X | 115 | 4 | 220.800 | 323 |

| Blocco cavo | 400*200*200 | X | 18 | 3.5 | 30.240 | 484 |

| Blocco cavo | 390×190×190 | X | 18 | 4 | 34.560 | 487 |

| Mattone cavo | 240×115×90 | X | 50 | 4 | 96.000 | 239 |

| Pavimentatrice | 225×112,5×60 | X | 50 | 4 | 96.000 | 146 |

| Pavimentatrice | 200*100*60 | X | 60 | 4 | 115.200 | 138 |

| Pavimentatrice | 200*100*60 | O | 60 | 3.5 | 100.800 | 121 |

+86-13599204288

+86-13599204288